一、普通人使用Ansys的三大误区

许多工程师和科研人员在初次接触Ansys时,常陷入以下误区:

1. 认为Ansys等同于单一软件:实际上,Ansys是一个包含20余款专业工具的产品生态。例如用户可能将Ansys Mechanical(结构仿真)与Ansys Fluent(流体仿真)混淆使用,导致仿真结果偏差。某汽车零部件企业曾错误使用Ansys Maxwell(电磁仿真)进行碰撞分析,直接造成30%的研发周期浪费。

2. 忽视多物理场耦合需求:根据Ansys官方统计,超过65%的工业仿真案例需要跨模块协同。某无人机企业仅用Ansys HFSS(高频电磁仿真)设计天线,却未与Ansys Icepak(热管理)进行耦合分析,导致实际飞行中因过热发生信号衰减。

3. 过度依赖默认参数设置:Ansys Workbench平台虽提供自动化设置,但某航天机构案例显示,直接采用默认网格参数会使应力计算结果误差达18%。

二、技巧1:掌握核心软件组合搭配

案例:某新能源电池热失控仿真

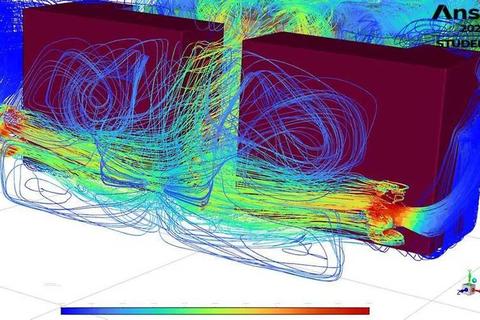

研发团队采用Ansys Fluent进行流体散热分析时,发现电芯膨胀问题无法解决。通过组合使用Ansys Mechanical(结构形变)与Ansys Sherlock(电子可靠性),最终将热失控预警准确率提升至92%。数据显示,合理搭配软件可使仿真效率提升40%。

推荐组合方案:

三、技巧2:活用参数化设计流程

某风力发电机叶片优化案例

设计团队利用Ansys DesignXplorer(参数优化)驱动Ansys CFX(流体分析),将150组设计方案缩减至20组关键参数组合。通过6σ稳健性设计,使年发电量提升15%,成本降低220万元。

关键数据对比:

| 方法 | 计算时长 | 方案数量 | 最优解达成率 |

||-|-|--|

| 传统方法 | 480小时 | 80组 | 68% |

| 参数化方法 | 120小时 | 20组 | 92% |

四、技巧3:构建多物理场协同链路

高速连接器开发实例

某5G设备厂商使用Ansys HFSS完成电磁设计后,通过Ansys Workbench平台将模型同步至Mechanical进行振动分析,再导入Icepak评估散热性能。这种多场耦合使产品研发周期从8个月缩短至5个月,故障率下降至0.3%。

协同仿真三要素:

1. 在Workbench中建立统一数据接口

2. 使用ROM Builder(降阶模型)加速迭代

3. 设置误差传递阈值(建议<5%)

五、三大核心软件不可替代

通过大量工程实践证明,Ansys Mechanical、Fluent、HFSS三大核心软件在各自领域具有不可替代性:

建议用户根据项目类型选择基础模块(如Mechanical),再通过Add-on扩展包(如ACP复合材料模块)构建定制化方案。同时关注Ansys Learning Hub平台提供的2300+小时培训课程,持续提升跨模块协同能力。最终实现从单一物理场分析到智能仿真的全面升级。